NC旋盤の作業現場では、オイルミストや切粉が発生し、これらの適切な処理が重要です。オイルミストは、切削油や潤滑油が原因で発生し、高速切削や高温、圧縮空気中の潤滑油が主な要因です。NC旋盤で生じる粉塵の回収には、フィルター式、電気集塵式、遠心分離式の乾式集塵機や、湿式集塵機が適しています。

企業事例では、フィルター式大型集塵機や電気集塵機の導入により、オイルミストの問題が解決し、作業環境や機械メンテナンスが大幅に改善されました。放置すると健康被害や製品の傷、機械の故障に繋がるため、対策が必須です。切粉も同様に、次工程で噛み込みが発生するため、速やかに除去する必要があります。

目次

NC旋盤の作業現場で発生する粉塵

金属を加工するためにNC旋盤を利用されている作業現場は多いはず。そこでよく発生するのがオイルミストと切粉です。これらの処理を怠ると作業全体がストップしてしまうため、適切に処理することが重要です。この章では、オイルミストと切粉の発生要因についてご紹介します。

◇オイルミスト

オイルミストとは、空気中に粒子状となり浮遊した油のことで、切削油や潤滑油が原因です。オイルミストの発生原因は主に以下の3点が挙げられます。

・高速で切削加工を行ったために、切削油が微細化

・切削時に発生する高温によって油が蒸発

・圧縮空気を作った際に、その中に潤滑油が混入

これらの原因は製品を加工する上でほとんど避けられません。したがって、オイルミストを適切に処理できる設備が求められます。

さらにオイルミストと同時に、油煙にも注意が必要です。発生原因は違いますが、切削油や潤滑油が発生源です。油煙の粒子の大きさはかなり小さいので、大気に放出し汚染してしまわないように注意が必要です。

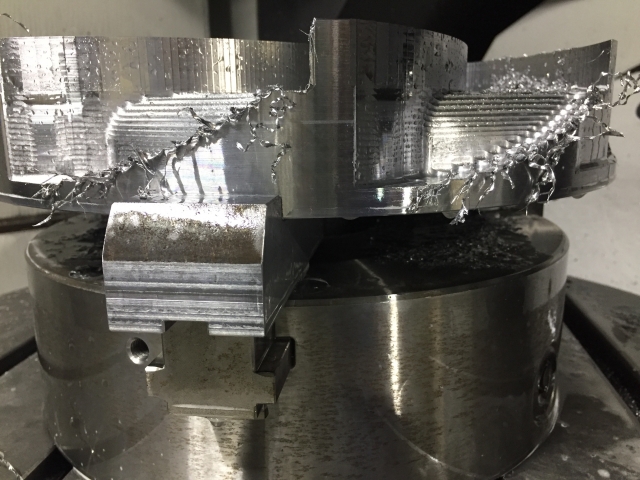

◇切粉

切粉とは、機械で金属を切削加工した際に発生する削りカスです。形は螺旋状やリボン状、チップ状などさまざまな形があります。切粉を放置すると、次の工程への噛み込みを起こしてしまいます。

工場内では作業をスムーズに進めるために工程が決められています。しかし、次の工程の際に切粉が噛み込んでしまうと、それを除去するために無駄な時間を割いてしまいます。したがって、切粉の適切な処理も作業現場では求められています。

NC旋盤の粉塵が及ぼす悪影響

NC旋盤の粉塵が及ぼす悪影響はみっつあります。人体・製品・機械や設備への悪影響ですが、どれも見逃すことができないほど重大な悪影響です。それらの悪影響についてこの章ではご紹介します。

◇人体

人体への影響は呼吸器・気管支への疾患の可能性と、目や皮膚への疾患の可能性です。オイルミストには特有の匂いがあり、それが頭痛や不快感の原因になります。さらにそれを吸引してしまうと、呼吸器・気管支に疾患を招く可能性があります。

吸引すると呼吸器・気管支に疾患の可能性があると言うことは、目や皮膚に触れてしまう場合も当然危険性があります。人体に悪影響が出ていては作業もストップせざるを得なくなります。したがって、オイルミストが発生する現場では、必ず対策が必要です。

◇製品

製品への影響として、製品への傷の原因となることが挙げられます。切粉はあくまで金属の破片であり、細かくても製品を傷つけてしまう可能性は十分にあります。傷がついた製品は納品できないため、再製造などの手間とコストがかかるでしょう。

また、作業中に切粉が切削用の工具に接触して、工具へ傷をつけてしまうことがあります。傷ついた工具を使用し続けると、工具の故障やワークの品質低下につながる恐れがあります。

◇機械や設備

機械や設備への影響は、機械の故障、目詰まり、腐食、ショートなどとにかく作業ができなくなることです。作業がストップすると売上の低下につながり、故障を直すための無駄なメンテナンスコストがかかってしまいます。

NC旋盤の粉塵を放置していても、悪影響しか及ぼしません。したがって、NC旋盤を扱う際には、粉塵を適切に処理できる集塵機を必ず用意しておきましょう。

NC旋盤の粉塵を回収するには

NC旋盤の粉塵を回収するには、2種類の集塵機があります。乾式集塵機と湿式集塵機です。さらに乾式集塵機には3種類の集塵方法の違いもあります。それぞれの特徴とメリットデメリットをこの章ではご紹介します。

◇乾式集塵機

乾式集塵機は3種類あり、フィルター式、電気集塵式、遠心分離式があります。

・フィルター式

フィルターを用いてオイルミストをろ過させる方法で除去します。構造がシンプルで、導入にコストがかからず、現場で管理がしやすく安全な点から、最も一般的な乾式集塵機です。

デメリットはフィルター交換の定期メンテナンス、フィルターの通気抵抗による消費電力の増加、交換後のフィルターの処理の面倒さなどが挙げられます。

・電気集塵式

高電圧を利用し油分を吸着し回収する方法で除去します。1μm以下の非常に小さいオイルミストも回収でき、フィルターを使用していないため処理の手間がなく、再使用しやすい点がメリットです。

デメリットは、導入コストが高い、高電圧の取り扱いに細心の注意が必要、電極のメンテナンスや洗浄が必要なことです。

・遠心分離式

遠心力を利用し回収した空気を、オイルミストと空気に分解する方法で除去します。他の方式よりもメンテナンスと設置が簡単ですが、1μm以下の粒子の捕集には向いていないのがデメリットです。

◇湿式集塵機

液体を利用し集塵する装置のことで、鉄粉やオイルミストなど細かいものを捕集するのに向いている集塵機です。メリットは、液体を利用して集塵するため、ダストの取り出しに埃が立たず、環境に優しい点が挙げられます。さらには自動給水で水量を調整できため、省力化と資源の節約できます。

集塵機でミストを抑制した事例

実際に集塵を目的に集塵機を導入し、作業場のオイルミストを改善した事例を2つご紹介します。

◇フィルター式の大型集塵機を導入

切削液を使用しているため、オイルミストが立ち昇り、非常に工場内の環境が悪いためそれをどうにかしたいと考えていた企業の事例です。

コスト面に難題があったため、フィルター式の大型集塵機を導入しました。導入前は、工天井付近にミストが漂いもやがかかった状態でした。さらには使用している切削液の浸透性が高く、設備の内部にまで浸透してしまい、故障を繰り返しては都度20〜30万の費用をかけて直している状況でした。

フィルター式の大型集塵機を導入で、オイルミストの量を激減でき、悩みの種であった設備の故障もなくなりました。オイルミストを見事に集塵でき、無駄なメンテナンスコストも削減できたため、別の工場にも同様のフィルター式大型集塵機導入を検討しています。

◇電気集塵機を導入

工作機械の増強に伴い、集塵機の改善を検討していた企業の事例です。切削作業のある工場で、オイルミストがよく飛散する作業場だったため、快適な空間を提供できるシステムを希望していました。

そこで同社は、0.3μmの極小のオイルミストを95%以上の高効率で捕集できる電気集塵機を導入しました。集塵力が下がらず、メンテナンスが年に二回と手軽で、満足のいく結果となりました。

NC旋盤の作業現場では、金属加工によって発生するオイルミストや切粉が問題となり、これらの処理が作業効率や安全性において重要です。

オイルミストは、切削油や潤滑油が空気中に微細な粒子として浮遊することで発生します。その原因として、高速切削時の油の微粒化、切削時の高温による油の蒸発、圧縮空気中に混入した潤滑油などが挙げられます。

また、切粉は金属加工中に発生する削りカスであり、螺旋状やリボン状、チップ状などさまざまな形状を持ちます。切粉を放置すると、次の加工工程で機械に噛み込むことがあり、これが作業の遅延や製品不良の原因となります。

こうした問題を防ぐため、NC旋盤で発生する粉塵の回収には、乾式集塵機と湿式集塵機の使用が推奨されます。

乾式集塵機には、フィルター式、電気集塵式、遠心分離式の3種類があり、それぞれの方式には異なる特徴とメリットがあり、フィルター式はコストが低く、管理が簡単ですが、フィルター交換の手間があります。

電気集塵式は、微細なオイルミストの回収に優れており、フィルターを使わないためメンテナンスが容易ですが、高額な初期導入コストが課題です。遠心分離式はメンテナンスが簡単な一方で、極小粒子の回収には向きません。

一方、湿式集塵機は液体を利用して粉塵を捕集し、環境に優しく、埃が立ちにくいというメリットがあります。自動給水機能により水量の調整も可能で、省力化と資源の節約に寄与します。

実際の導入事例として、フィルター式の大型集塵機を設置し、オイルミストの飛散を抑制した企業では、工場内の空気環境が大幅に改善され、設備の故障頻度も低下しました。別の企業では、電気集塵機を導入することで、0.3μm以下の微小なオイルミストを効率的に回収し、作業場の清潔さと快適性を向上させることに成功しました。