切削加工現場では、粉塵が作業環境や作業者の健康に悪影響を及ぼす可能性があります。また、加工作業により生じる微細な金属粉塵が空気中に拡散し、火花や高温源が存在すると引火の可能性が高まります。集塵機を選ぶ際には、構造や機能に注意が必要です。

目次

切削加工とは?切削加工の目的と利点

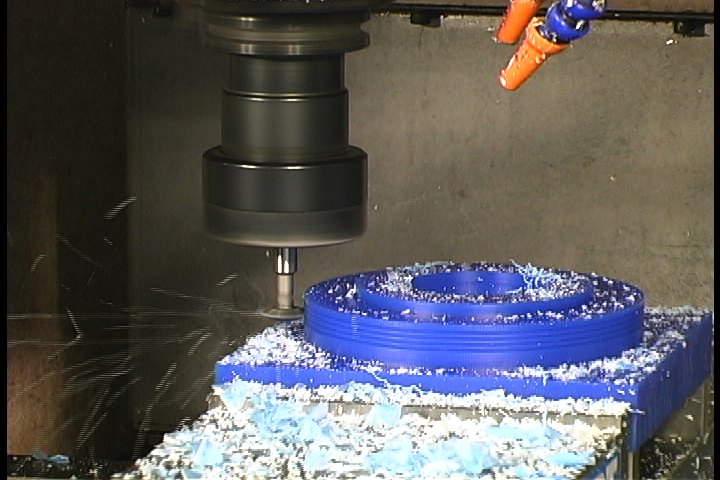

切削加工は、工作機械を使って樹脂や金属などの材料を所定の形状に削り出す方法です。その主な目的は、金属を所望の形状に加工することです。たとえば、金属の棒を円柱状に成形する場合や、平面を削る場合など、様々な形状を作り出すことができます。

◇切削加工とは

切削加工では、工具や加工物を動かして削り取る動きと、新たな面を切り出すための送りの動きがあります。具体的には、金属などの加工物を削ったり、切断したりする加工技術の総称です。

この加工方法は、材料を削り取って形状を作り出す除去加工の一種であり、図面通りの形状を高精度に製作することができます。

主に旋削(旋盤加工)と転削(フライス加工)の2つの方法に分類されます。旋削では加工物を回転させ、工具を当てて削るのに対し、転削では工具を回転させながら加工物に当てて削ります。旋削は丸い形状を削り出し、転削はブロック状の形状を作るのに適しています。

◇切削加工を行う利点

切削加工の主な利点は、低コストかつ短納期であることです。金型製作の時間とコストを比較すると、鋳造や鍛造加工よりも経済的です。特に少量の部品や1点の製作において、コストを抑えつつ迅速に製品を提供できます。高精度な製品を生産できる点も重要です。

NC機械を利用することで微細な公差や面粗度の管理が可能となり、複雑な形状でも安定した寸法精度を実現できます。また、自由な形状の加工が可能で、プレスや板金のような制約がなく、さまざまな厚みの材料に対応できます。多軸加工機を利用することで、製品の複数の方向からの加工が可能であり、複雑な形状にも対応できます。さらに、切削加工は多様な材料に対応でき、金属から非金属まで幅広い素材を加工できます。

切削加工で発生する粉塵の人体に対する影響は?

画像出典先:日本フリーマン株式会社

切削加工によって発生する粉塵は、人体に様々な影響を与えます。これらの粉塵は、吸引されると呼吸器系に深刻な影響を及ぼし、健康リスクを引き起こす可能性があります。特に、長期間にわたって曝露されると、肺疾患や呼吸器系の問題が発生する危険性が高まります。

◇切削加工で発生する粉塵は有害

切削加工によって生じるミストと粉塵は、人体に有害な影響を及ぼす可能性があります。ミストは切削油を使用する際に発生し、粉塵は鋳物やセラミック・カーボンなどを加工する際に発生します。これらの有害物質は、吸入された際に人体に悪影響を与える可能性があります。

特に粉塵は、吸入されると体内に蓄積され、長期間にわたって暴露されると健康に深刻な影響を与える可能性があります。その主な影響には、じん肺、肺腫瘍、ぜんそくなどの呼吸器疾患が挙げられます。

◇じん肺以外のリスクもある

切削加工における作業中の粉塵や鉄粉が目や口に入ることは、重大な危険を伴う可能性があります。目に粉塵や鉄粉が入ると、目を傷つけるだけでなく失明の危険性もあります。同様に、口に入ることで喉を傷つける可能性もあります。

集塵機を導入して切削加工現場の粉塵対策を

集塵機を導入することは、切削加工現場における粉塵対策の重要な一環です。集塵機は、切削時に発生する粉塵やチップを効率的に除去し、作業環境を清潔かつ安全に保つことができます。これにより、作業者の健康リスクを軽減し、製品品質の向上も期待できます。

◇切削加工現場で集塵機が重要な理由

工場内で機械加工の際に生じる粉塵は、作業環境や製品品質に悪影響を及ぼす可能性があります。そのため、粉塵問題に対処するために集塵装置が必要とされています。粉塵が飛散して床面に積もると、作業員の安全や作業効率に影響を与えるだけでなく、製品の品質にも悪影響を及ぼす恐れがあります。

例えば、鋳物を加工した後の床面が粉塵で滑りやすくなると、作業員の安全が脅かされる可能性があります。滑りやすい床面は作業中の転倒や事故のリスクを高めます。また、粉塵が機械や作業環境に付着することで、機械の故障やメンテナンスの頻度の増加につながる可能性も考えられます。

◇集塵機で切削加工現場の粉塵対策を

切削加工現場では、粉塵対策が極めて重要です。粉塵が発生すると、その拡散や健康被害を防ぐために、集塵機が役立ちます。集塵機を導入することで、作業環境を改善し、健康リスクを低減することが可能です。

具体的な対策として、切削機械や関連設備の周辺に集塵機を設置し、発生した粉塵を直接吸引します。さらに、切削機械には粉塵が発生する部位にフードを取り付け、そこから空気を吸引することで、粉塵の除去効率を高めることができます。

切削加工現場の集塵機の選び方

切削加工現場の集塵機を選ぶ際には、金属切削に伴う粉塵爆発のリスクが重要な考慮事項です。適切な集塵機を選定することは、作業環境の安全性を確保し、粉塵爆発のリスクを最小限に抑える上で不可欠です。

◇金属切削加工現場では粉塵爆発のリスクがある

金属切削加工現場では、粉塵爆発の危険性が指摘されています。この現象は、金属や他の物質が加工や処理中に発生した微細な粉塵が空気中に漂い、特定の条件下で引火・爆発するものです。

粉塵爆発は、いくつかの要因によって引き起こされます。まず、加工作業によって生じる微細な金属粉塵が作業場の空気中に拡散します。この粉塵が空気中で十分な酸素と接触し、さらに切削や溶接作業などで発生する火花や高温源が存在すると、引火の可能性が高まります。

さらに、一定の濃度以上の粉塵が空中に存在すると、爆発性が増すとされています。これらの条件が揃った場合、粉塵爆発が発生する可能性があります。このような爆発は非常に激しい燃焼と爆発を引き起こし、周囲に大きな被害を及ぼす危険性があります。

◇爆発性粉塵の対策が施された集塵機を選ぶ

爆発性粉体用の集塵機を選ぶ際に重要なポイントはいくつかあります。まず、縫製フィルターや手動払い落し仕様が備わっているかどうかを確認することが重要です。これにより、集塵機のフィルターを定期的に清掃し、メンテナンスを行うことができます。

次に、粉塵爆発の原因を誘発しにくい構造が求められます。集塵機内部での火花発生を防止するために、アルミニウム製ファンケージングや粉塵防爆モーターなどが搭載されているかどうかを確認しましょう。これにより、作業環境の安全性を確保できます。

最後に、集塵機の安定的な稼働を維持するために、フィルター交換時期や運転データを自動的に知らせる機能があるかどうかを確認することも重要です。これにより、集塵機の効率的な運用が可能となります。

切削加工は、樹脂や金属などの材料を所定の形状に削り出す方法であり、主な目的は金属を所望の形状に加工することです。切削加工には、工具や加工物を動かして削り取る動きと、新たな面を切り出すための送りの動きがあります。

この加工方法は、高精度な形状を製作することができ、主に旋削と転削の2つの方法に分類されます。利点としては、低コストかつ短納期であり、高精度な製品を生産できることが挙げられます。しかし、切削加工によって発生する粉塵は有害であり、呼吸器系に深刻な影響を及ぼす可能性があります。

そのため、切削加工現場では粉塵対策が重要であり、集塵機を導入して粉塵を効率的に除去し、作業環境を清潔かつ安全に保つことが求められます。特に金属切削加工現場では粉塵爆発のリスクがあるため、爆発性粉体用の集塵機を選定し、安全性を確保することが不可欠です。

.jpg)