バグフィルターは、工業プロセスや製造施設で頻繁に利用される重要な装置の一種です。その独自の構造と機能により、大気中やガス中の微細なダストや粒子を効果的に捕捉し、これらを分離することで作業環境を清潔で安全な状態に保つ役割を果たします。

バグフィルターは、環境への有害な影響を最小限に抑える重要な役割を果たし、その内部に使用されるフィルターバッグの素材や構造にはさまざまなバリエーションが存在します。こちらでは、バグフィルターの構造について詳しく解説し、予測されるトラブルと適切なメンテナンス方法についてもご紹介します。

目次

作業環境を清潔で安全な状態に保つバグフィルター

バグフィルターは、産業環境において極めて重要な役割を果たす装置の一つです。その特徴的な仕組みと機能により、作業環境を清潔で安全な状態に保つことが可能です。ここでは、バグフィルターの役割やメンテナンス方法について詳しく解説します。

◇バグフィルターとは?

バグフィルターとは、工業プロセスや製造施設で使われる装置の一種です。大気中やガスの微細なダストや粒子をキャッチし、それを分離することで作業環境をクリーンで安全な状態に保つ役割を担っています。また、環境への汚染を最小限にする効果もあります。装置自体ではなく、その内部で使用されているフィルターバッグをバグフィルターと呼んでいるケースも多いです。

フィルダーバッグの素材はさまざまありますが、その中でも多く使用されているのがポリエステルやコットンです。それ以外にもナイロンやガラス繊維でできたものもあり、素材を変更すればさまざまな湿度・性状に対応可能です。このような高い柔軟性から、さまざまな産業設備で広く利用されています。

◇バグフィルターと集塵機の違い

バグフィルターは大型集塵機のひとつですが、フィルターバッグ(ろ布)を使用している点が異なります。集塵機には、バグフィルターのほかにも、電気集塵機、サイクロン集塵機、湿式集塵機など、さまざまなタイプが存在します。

バグフィルターの構造とメンテナンス方法

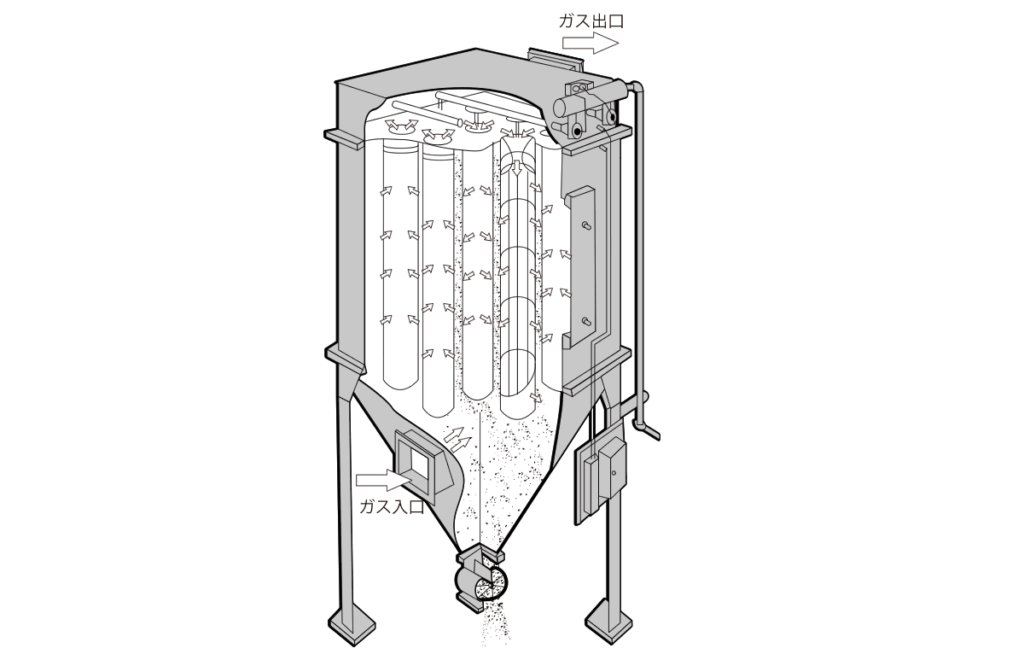

画像出典先:株式会社アコー

バグフィルターはどのような仕組みで、大気中やガスのダストや粒子と密着・分離しているのでしょうか?続いては、装置の構造とメンテナンス方法についてまとめていきます。

◇バグフィルターの構造

バグフィルターは、内部に円筒状または平板状に設けられた吊り下げられたフィルターバッグを持つ構造です。このシステムでは、まずダストなどを含んだ排ガスがろ布を通過し、ダストがフィルターバッグの表面に付着します。その後、通過したクリーンなガスが外部に排出される仕組みです。フィルターバッグによって性能が異なるため、ろ過するガスや材質に応じて選択する必要があります。

また、バグフィルターのろ過効率を維持するためには、メンテナンスが欠かせません。フィルターバッグは消耗品であり、長期間使用すると目詰まりや破損の可能性があります。適切なメンテナンスをせず、ろ布表面に粉じんが堆積するとガスやダストがろ布を通過しにくくなり、結果的にろ過効率が低下します。また、破損または劣化すると、ダストが漏れて外部の空気を汚染するリスクもあるため、注意が必要です。

◇バグフィルターのメンテナンス方法

バグフィルターのメンテナンスとして、定期的な粉じんの除去とろ布の交換があります。粉じんの除去方法には、「パルスジェット式」と「逆圧式」、「振動式」などがありますが、製品によって用いられる手段は異なため、取扱説明書などを確認しましょう。

また、フィルターバッグの交換をする際には、まず状態を確認する必要があります。目視でチェックするのもよいですが、ダストモニターを設置することもおすすめです。ダストモニターとはダストの濃度を測るもので、ろ布のトラブルに迅速に対応するのに役立ちます。同時に、ろ布の交換タイミングもダストモニターで判断できます。正しい交換タイミングを見極めることで無駄な交換や劣化の予防になり、メンテナンスコストを節約できます。

メンテナンスと併せて、ろ過風速の調整も重要です。ろ過風速は、ろ布を通過するガスの平均風速を指します。風速が低すぎるとろ過に時間がかかってしまい効率が低下するため、適切な風速を選択して最適化することが大切です。

バグフィルターの使用で予測されるトラブルと対策

清潔な現場環境の維持や環境汚染の予防などに役立つバグフィルターですが、使用の際に注意すべきトラブルもあります。発生する恐れのあるトラブルを認識し、事前に対策を講じておくとよいでしょう。

◇粉塵漏れが予測される

長期間の使用により、フィルターが摩擦によって劣化・損傷すると、吸い込んだ粉体が大気中に漏れ出る恐れがあります。粉塵漏れは現場環境を悪化させるだけでなく、設備に悪影響を与えることが懸念されます。

例えば、フィルターが破れると、集塵された粉体が大気中に放出され、これがブロワー内に付着することで腐食が引き起こされます。この腐食が原因で、ブロワーの各部位に負荷がかかり、場合によっては停止もしくは故障する可能性もあります。こうした問題が発生する前に、潜在的な課題を事前に把握し、適切な対策を講じることが重要です。

◇粉塵濃度のモニタリング

粉塵漏れを早期発見するためには、粉塵濃度のモニタリングが必要です。従来の主流は手動の作業環境測定でしたが、この方法では時間がかる、監視漏れのリスクがあるなどのデメリットが存在します。

このような問題の対処として、ダストモニターの設置がおすすめされています。ダストモニターを導入して、定期的に粉塵濃度をリアルタイムでモニタリングするとバグフィルターの劣化やトラブルにいち早く気づけ、被害を最小限に抑えることも可能です。持続的なモニタリングは、安全性と効率性の向上に寄与し、予防的な対策を講じるために不可欠な手段となっています。

バグフィルターは産業環境で重要な役割を果たす装置で、微細なダストや粒子をキャッチし、作業環境を清潔で安全に保つ役割を担っています。バグフィルターの構造はフィルターバッグを使用し、これを通過するガスから粒子を分離します。

しかし、バグフィルターはメンテナンスが必要で、粉じんの除去やフィルターバッグの交換が含まれます。粉塵漏れや劣化を防ぐために、ダストモニターの設置が推奨されます。粉塵濃度のモニタリングにより、トラブルを早期に検出し、安全性と効率性を向上させることができます。バグフィルターは環境保護と作業環境の維持に不可欠な装置です。